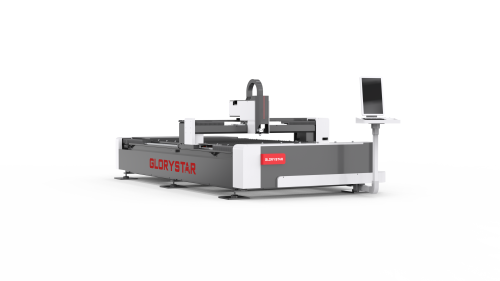

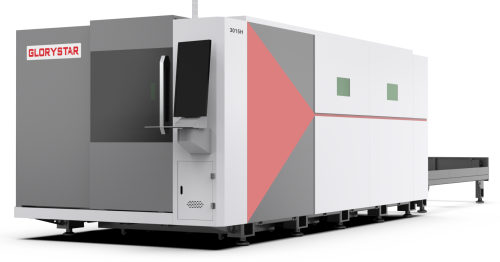

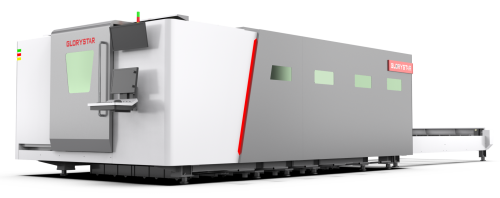

The laser cutting machine's mechanical head cutter part has no contact with the workpiece and will not scratch the workpiece surface during work. The laser cutting speed is fast, the incision is smooth and flat, and no subsequent processing is required.

The cutting heat-affected zone and plate deformation are small. The cutting has no mechanical stress in the incision, no shearing burr, high machining accuracy, good repeatability, and no damage to the material's surface.

So, what are the cutting process types of metal laser cutting machines, and what about the types advantages of metal laser cutting machines? Come with me to understand it.

The laser cutting process types of metal laser cutting machines

Laser cutting can be divided into four cutting processes: laser vaporization cutting, laser melting cutting, laser oxygen cutting, and laser scribing and controlled fracture.

The advantages of metal laser cutting machine

Laser vaporization cutting:

A high-energy-density laser beam heats the workpiece. The temperature rises rapidly, reaching the material's boiling point in a very short time, and the material begins to vaporize to form a vapor. The steam jetting speed is high and large, and while the steam is jetting, a cut is formed on the material. Laser vaporization cutting is mainly used to cut extremely thin metal materials and non-metallic materials (such as paper, cloth, wood, plastic, rubber, etc.).

Laser melting and cutting:

Laser heating is melting the metal material, and then non-oxidizing gas (Ar, He, N, etc.) is sprayed through a nozzle coaxial with the beam, and the liquid metal is discharged by the strong gas pressure to form a cut. The energy required for laser melting cutting is only 1/10 energy of vapor cutting. Laser melting cutting is mainly used for cutting materials that are not easily oxidized or active metals, such as stainless steel, titanium, aluminum, and their alloys.

Laser oxygen cutting:

Using a laser as a preheating heat source and using active gas and oxygen as cutting gas.

On the one hand, the blown gas interacts with the cutting metal to produce an oxidation reaction, releasing a large amount of oxidation heat. On the other hand, the molten oxide and melt are blown out from the reaction zone to form a cut in the metal. The energy required for laser oxygen cutting is only 1/2 of melting cutting, and the cutting speed is much higher than laser vaporization cutting and melting cutting. Laser oxygen cutting is mainly used for easily oxidized metal materials such as carbon steel, titanium steel, and heat-treated steel.

Laser scribing and controlled fracture:

Using a high-energy-density laser to scan the brittle material surface so that the material is heated and evaporated into a small groove, causing a large thermal gradient and severe mechanical deformation in the area, and then applying a certain pressure. The brittle material will crack along the small groove. The laser beam can direct cracks in any desired direction as long as a uniform heating gradient is maintained.